О перхлорэтилене, или просто растворителе, как его называют большинство людей, чья профессиональная деятельность связана с химической чисткой одежды, сказано и написано немало. Кажется, все знают о нем всё, и ничего нового и заслуживающего внимания с ним произойти не может. Он просто всегда есть в машине химической чистки, как в стиральной машине есть вода. Чуть более года назад в профильных журналах были опубликованы мои статьи о перхлорэтилене и его европейских производителях. Вскоре случился кризис. Кризис мировой, притом не только финансовый, как казалось вначале, но и экономический. Конечно, в той или иной мере он затронул всех. Находясь в постоянном контакте со всеми европейскими производителями перхлорэтилена и анализируя происходящие события, я могу с уверенностью сказать, что в 2009 году на рынке перхлорэтилена произошли самые значительные перемены за последние десятилетия. Именно такое положение вещей и резкое изменение ситуации стало причиной написания данной статьи.

Что было

Работники индустрии химчистки, по моим наблюдениям, вообще мало задумываются о перхлорэтилене. Выбор растворителя — перхлорэтилен или другой (в прошлом — уайт-спирит, трихлорэтилен, фреон-113, а теперь — углеводородный и силиконовый), как правило, заканчивается на этапе выбора оборудования. Более 80% предприятий химической чистки во всем мире сегодня, как и на протяжении многих последних десятилетий, выбирают растворитель с большой буквы — Перхлорэтилен. Это неудивительно, так как по результатам химической чистки перхлорэтилен неизбежно выходит победителем в борьбе с многочисленными конкурентами. В дальнейшем выбирают лишь вспомогательные химикаты, работающие в хлорорганической среде.

К тому же к выбору перхлорэтилена традиционно не было привычки: много лет был просто «перхлор отечественный» — сначала советский, потом российский. С середины 80-х годов прошлого века химчисткам время от времени доставался и «перхлор импортный» — растворитель из Германии, который закупался в основном для нужд оборонного комплекса страны. Жизнь текла и развивалась, и уже в новой России появились всевозможные сорта и марки различных продуктов. Не стал исключением и перхлорэтилен — в последние годы российским потребителям был предложен полный ассортимент европейских растворителей, которых к тому времени насчитывалось пять — один российский и четыре европейских (французский, чешский, британский и, конечно же, немецкий). Потребители стали учиться выбирать: сравнивать цены, потребительские свойства, предлагаемые им условия. Казалось, что дальше будет все лучше и лучше, но вдруг пришел кризис. Цены стремительно пошли вверх, и очень быстро стало очевидно, что о выборе марок растворителя можно практически забыть.

Цех № 18 «Каустика» — здесь был произведен последний российский перхлор.

Что произошло

Многие знают, что перхлорэтилен имеет химическую формулу C2Cl4 (CCl2 = CCl2), а его правильное химическое название — тетрахлорэтилен. При этом существует представление, что перхлорэтилен является специальным продуктом, разработанным и производящимся исключительно для сухой чистки одежды. Только избавившись от этого ошибочного представления, мы сможем понять, что происходит сегодня с привычным нам перхлором. А вот здесь не обойтись без достаточно серьезного разговора о химии, хотя и без эмпирических и структурных формул. Хочется верить, что многим информация будет интересной и полезной. Итак, попробуем разобраться.

Первое: перхлорэтилен является многофункциональным растворителем, способным растворять многие органические вещества. Именно в этом качестве, помимо химической чистки одежды, он используется для обезжиривания металлических и других поверхностей, промывки различных промышленных агрегатов, выделки кожи и меха, обработки фотополимерных печатных плат. Кроме того, тетрахлорэтилен является промежуточным продуктом в производстве хладонов, трихлоруксусной кислоты и активных красителей.

Второе и самое главное: тетрахлорэтилен может быть произведен только на очень крупном химическом заводе. Эти так называемые крупнотоннажные производства выпускают огромную номенклатуру самых разнообразных химических продуктов. Важнейшими и самыми объемными конечными продуктами этих производств являются поливинилхлорид, эпихлоргидрин, синтетический глицерин, метиленхлорид, хлороформ и соляная кислота. На этих заводах также производятся многие вещества, почти не имеющие конечного применения, но участвующие в дальнейших звеньях производствен-ной цепочки. Это так называемые промежуточные продукты органического синтеза, предназначенные главным образом для того, чтобы на их основе синтезировать другие необходимые соединения. Роль, масштабы производства и ассортимент промежуточных продуктов очень велики, так как синтез всех простых и сложных органических соединений протекает через ряд промежуточных стадий. Кроме того, почти на каждом этапе производственной цепочки возникают различные хлорорганические отходы. По этой причине наиболее эффективными являются химические производства, перерабатывающие максимальное количество отходов в товарные продукты. Так вот, наш перхлорэтилен является либо продуктом переработки хлорорганических отходов, либо последним звеном длинной производственной цепочки крупнотоннажного хлорного производства.

Надеюсь, что теперь понятно, насколько непростым является производство перхлорэтилена. Но ведь он всегда производился именно так. Что же изменилось? С точки зрения непосредственно способов его производства — ничего.

Изменилась ситуация на глобальном химическом рынке: кризис во всех отраслях экономики, прежде всего в автомобилестроении, привел к падению спроса на всю химическую продукцию, и в результате производство конечных и промежуточных продуктов стало снижаться. Цены, напротив, стали расти, так как рентабельность любого производства напрямую зависит от объемов и ассортимента выпускаемой продукции. В этой ситуации перхлорэтилен (притом не только его цена, но и сама возможность его производства) стал заложником спроса на остальные продукты производственной цепоч-ки. Что же это за продукты?

Хлорное дерево

Основным сырьем для производства большинства хлорных продуктов, естественно, служит хлор. С конца XIX века в промышленности его получают электролизом водных растворов хлорида натрия (обычной поваренной соли). При этом хлор выделяется на аноде, тогда как на катоде образуются водород и гидроксид натрия. Последний имеет также ряд других названий — едкий натр, каустическая сода, каустик. При производстве 1 тонны хлора получают 1,1 тонны каустической соды. Именно производство этих двух продуктов является основой всей хлорной химической промышленности как в России, так и за рубежом. Нетрудно догадаться, почему многие построенные в Советском Союзе химические комбинаты были названы «Каустик».

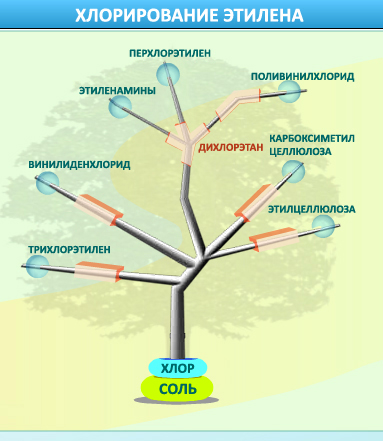

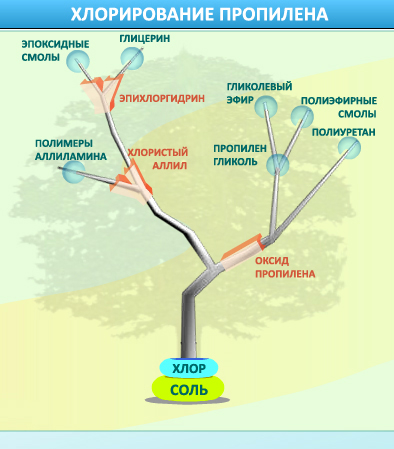

Все разнообразие производимых из этих двух продуктов химических соединений очень наглядно иллюстрируется в виде так называемого «хлорного дерева», семь ветвей которого — это производственные цепочки на основе хлора, а четыре — на основе каустика. Мы не будем рассматривать все ветки, а остановимся лишь на тех двух, где может «вырасти» перхлорэтилен. Базовым сырьем для производства тетрахлорэтилена являются хлор и такие продукты крекинга нефти, как этилен и пропилен, поэтому для удобства эти ветки можно назвать хлорированием этилена и хлорированием пропилена.

Хлорирование этилена

Важнейшим конечным продуктом этой производственной цепочки является поливинилхлорид, всем известный ПВХ, изделия из которого окружают всех нас в повседневной жизни. При хлорировании этилена получается важнейший полупродукт — дихлорэтан. В дальнейшем гидролиз дихлорэтана приводит к этиленгликолю, реакция с аммиаком — к этиленамину. Пиролиз, или взаимодействие дихлорэтана со щелочью, дает винилхлорид, который при полимеризации становится поливинилхлоридом. А вот при высокотемпературном хлорировании дихлорэтана образуется перхлорэтилен. Кроме того, конечными продуктами хлорирования этилена являются трихлорэтилен, винилиденхлорид, карбоксиметилцеллюлоза и этилцеллюлоза.

«Живая» ветка.

Хлорирование пропилена

Важнейшими конечными продуктами этой производственной цепочки являются глицерин и эпоксидные смолы. К основным полупродуктам относятся хлористый аллил, получаемый при хлорировании пропилена, и эпихлоргидрин. Производство эпихлоргидрина сопровождается образованием большого количества хлорорганических отходов, часть которых подвергается высокотемпературной окислительной деструкции в среде хлора с получением четыреххлористого углерода и перхлорэтилена.

«Засыхающая» ветка.

Как и у любого живого дерева, часть веток по разным причинам может отмирать. Из двух рассматриваемых нами основных ветвей наиболее сильно пострадало хлорирование пропилена. Так, в конце прошлого века по экологическим причинам был полностью прекращен выпуск четыреххлористого углерода, главным потребителем которого были производители озоноразрушающих фреонов. В начале нашего века по чисто эконо-мическим причинам практически умерло производство синтетического глицерина, и сегодня во всем мире его выпускает только один-единственный производитель. Это произошло из-за увеличения объемов биотоплива, при производстве которого образуется большое количество очень дешевого сопутствующего растительного глицерина. В результате эпихлоргидрин стал использоваться только как сырье для производства эпоксидных смол. Ветвь, частично отсохнув, была еще жива — производство, пусть даже с низкой рентабельностью, но могло существовать. С наступлением кризиса спрос на эпоксидные смолы резко снизился. В результате производство эпихлоргидрина на многих заводах стало настолько убыточным, что его пришлось закрыть. Ветка эпихлоргидрина была отрублена, а вместе с ней умерло и производство перхлорэтилена.

Работающие производства находятся в очень непростой ситуации: некоторые эксперты считают, что для большинства химических производителей прошедший год стал вообще наиболее сложным за всю историю их существования. Они частично перепрофилируют имеющиеся производственные мощности с главной целью: сохранить рабочие места и те рынки сбыта, на которых позиции заводов были наиболее сильны. Но главная проблема, с которой сталкиваются сегодня все хлорные производители, — это борьба за хлор. Суть этой борьбы заключается в том, что не хватает основы основ — самого хлора. Его, конечно, можно произвести сколь угодно много, но, как я уже говорила выше, на каждую тонну произведенного хлора приходится 1,1 тонны каустической соды. Я помню, что еще относительно недавно в дефиците была каустическая сода, а хлору, напротив, все искали применение. Потом тенденция изменилась, недаром ведь говорят, что химия — наука превращений. Все последние годы характеризовались повышенным спросом на хлор по сравнению с каустиком. С наступлением кризиса спрос на каустическую соду упал еще сильнее, ее невостребованные запасы стали быстро расти. Одним из самых эффективных методов контроля над ситуацией стало снижение объемов производства каустической соды и, как следствие, снижение производства хлора. Таким образом, ветви хлорного дерева любого хлорного завода оказались в условиях жесткой конкуренции за основной источник своего питания — хлор. Как правило, выигрывает та производственная цепочка, на чьи продукты спрос на рынке стабильнее, при этом победитель в битве за хлор платит за эту победу высокую цену. Неудивительно, что в таких условиях цены на конечные продукты растут практически ежемесячно.

Что есть

Европейское производство перхлорэтилена сокращалось все последние годы. Еще 10 лет назад в Европе существовал десяток производителей, но по мере ужесточения экологических норм и конкуренции на рынке хлорорганической продукции многие производства закрывались: сначала испанский ERCROS и французская ARKEMA, потом румынский OLTCHIM. До начала кризиса в конце 2008 года в Европе перхлорэтилен выпускали только четыре компании: INEOS CHLOR на заводе в городе Ранкорн (Ве-ликобритания), SOLVAY на производственной площадке в Таво (Франция), SPOLCHEMIE на заводе в Усти-над-Лабем (Чехия) и DOW EUROPE на производствен-ной площадке в Штаде (Германия). В Советском Союзе предприятий, выпускающих перхлорэтилен, тоже было несколько, среди них «Уфахимпром», «Хлорвинил», «Усоль-ехимпром». В 90-е годы прошлого века по разным причинам почти все производства были сначала законсервированы, а впоследствии демонтированы. Выжил только завод «Каустик» из города Стерлитамака (Башкирия).

Британский завод INEOS в Ранкорне.

Ситуация коренным, можно сказать, драматическим образом начала меняться уже в начале 2009 года, когда в середине января руководство компании INEOS (Ве-ликобритания) сообщило о прекращении на неопределенное время производства перхлорэтилена и трихлорэтилена на производственной площадке в г. Ранкорн. Британ-ская компания INEOS ведет свое начало с 1815 года. До 2001 года она называлась Imperial Chemical Industries — ни много ни мало «Химическая промышленность Британской Империи»! Существовавшее с 30-х годов прошлого века производство перхлорэтилена было модернизировано в 1976 году и располагало мощностями по производству три- и перхлорэтилена 100 000 тонн в год суммарно. С конца 50-х годов завод выпускал спе-циальный растворитель для химической чистки под торговой маркой PERCLONE™, а с 90-х годов также PERCLONE™ DX Plus, предназначенный специально для машин химчистки четвертого и пятого поколения. По мнению специалистов, из всех европейских растворителей для индустрии химчистки именно британский DX Plus обладал самыми лучшими потребительскими свойствами.

Французский завод SOLVAY в Таво.

Причины остановки производства руководство INEOS объясняло необходимостью в условиях экономического спада сконцентрироваться на главной профильной продукции, которой для концерна является ПВХ. В результате Европа лишилась одного из производителей перхлорэтилена, а трихлор во всей Европе сегодня выпускает только DOW Chemical на заводе в Штаде (Германия).

Чешский завод SPOLCHEMIE в Усти-над-Лабем.

Этих изменений в России почти никто из потребителей перхлора не заметил, так как PERCLONE™ присутствовал на российском рынке в минимальных количествах, а PERCLONE™ DX Plus в нашей стране вообще представлен не был — возможно, потому, что его цена была как минимум на 200 евро выше, чем на традиционный растворитель. Однако специалистам, следящим за процессами, происходящими на рынке хлорной химии вообще и хлорированных углеводородов в частности, было понятно: это первый звонок. Автор этих строк еще в сентябре, комментируя ситуацию с перхлорэтиленом по просьбе одного из профильных российских журналов, предположила, что мы увидим еще не одну остановку производства перхлор-этилена. Я лукавила, потому что к тому времени уже располагала конфиденциальной, что называется, «не для прессы», информацией о том, что на «Каустике» готовится консервация производства № 3 (эпихлоргидрин и перхлорэтилен).

В ноябре 2009 года стало известно о прекращении производства перхлорэтилена единственным российским заводом-производителем — башкирским «Каустиком». Этот настоящий гигант химической индустрии был основан в 1964 году в Стерлитамаке — городе на реке Стерле, где еще в начале XVIII века учеными были обнаружены залежи поваренной соли. Производство перхлорэтилена мощностью 16 тысяч тонн в год было запущено в 1972 году в рамках крупнотоннажного производства синтетического глицерина по технологии и на базе оборудования компании «SOLVAY». Можно с уверенностью сказать, что во всем бывшем Советском Союзе нет химчистки, которая бы не пользовалась растворителем завода «Каустик». Растворитель имел только один сорт — перхлорэтилен технический, а его «ахиллесовой пятой» всегда была нестабильность такого важного показателя, как pH. В кризисный год завод пошел на смелый шаг, освоив выпуск перхлорэтилена стабилизированного. Однако планам завода зарегистрировать его под товарным знаком РОСПЕР не суждено было сбыться... Производство перхлорэтилена было законсервировано вместе с производством эпихлоргидрина.

Закрытие производства отечественного перхлора всерьез обеспокоило российских потребителей. Ассоциация предприятий химической чистки и прачечных в лице ее президента Леонида Берцева направила письмо Президенту России Дмитрию Медведеву и Председателю Правительства России Владимиру Путину с просьбой разобраться в ситуации и принять меры по возобновлению производства перхлор-этилена в нашей стране. В своем ответе Генеральный директор ОАО «Каустик» Ан Ен Док сообщил Ас-социации о готовности возобновить производство при условии гарантированного объема реализации, который существенно превышает объем потребления всех химчисток нашей страны, причем по цене, которая более чем в восемь раз выше среднеевропейской. Смею предположить, что такой перхлор химчисткам не нужен, а сам завод в развитии про-изводства перхлорэтилена не заинтересован.

Конечно, на нашем континенте есть одно место, где производится все на свете. Это — Китай. Делают там и перхлорэтилен. В Поднебесной выпускают семь «сортов» перхлорэтилена: два — на химических заводах (суммарные производственные мощности — около 25 000 тонн в год) и еще пять «на коленке». Ни один производитель в Китае не производит стабилизированного растворителя, пригодного для химической чистки. Качество соответствующее — китайское, цены — мировые.

В Европе производства «на коленке», конечно, нет. Зато существуют компании, занимающиеся сбором и переработкой отходов, включая шламы химической чистки. Конечным продуктом такой переработки является регенерированный перхлорэтилен, который обычно сертифицируется согласно национальному законодательству. Старейшим предприятием, специализирующимся на сборе отходов хлорорганических растворителей и выпуске регенерированного перхлора под собственной торговой маркой является немецкая компания Рихард Гайс (Richard Geiss). Одной из примет кризиса стало появление в 2009 году этого растворителя в России. Качество такого продукта зависит от исходного сырья (отходов), которое, естественно, не может быть одинаковым. Вторсырье во всем мире есть вторсырье. Регенерированный перхлор применяется в основном в металлообработке, где требования к растворителю существенно ниже. Использование передельного растворителя в машинах химчистки может вызвать вопросы технологов и инженеров, причем, скорее всего, обоснованные. Ведь автомобиль иностранного производства, конечно, можно заправлять бензином А-80 вместо А-95. Но не долго.

Что будет

По состоянию на 2010 год подтверждена информация об остановке производства перхлорэтилена, выпускаемого в Японии компанией TOAGOSEI, входящей в состав промышленной группы MITSUI, и о закрытии завода компании DOW в Бразилии. Таким образом, за 2009-2010 годы мировые производственные мощности сократятся на 110 000 тонн в год. Эксперты предсказывают, что в глобальном масштабе спрос на перхлорэтилен в этом году впервые превысит предложение. Проще говоря, возможно возникновение дефицита. Перспективы европейского рынка пока не совсем ясны, но уже с осени прошлого года вполне очевиден дефицит предложения и рост цен на материал, как называют перхлорэтилен его производители. Как известно, сегодня в Европе их осталось три: SOLVAY, SPOLCHEMIE и DOW EUROPE. О каждом из них необходимо сказать отдельно.

Крупнейший производитель перхлорэтилена — завод DOW в немецком городе Штаде.

Международная химическая группа компаний SOLVAY основана в Бельгии в 1861 году. До кризиса имела три основных направления деятельности — химикаты, пластмассы и фармацевтика. В сентябре 2009 года SOLVAY приняла решение стать чисто химической компанией и объявила о продаже своего фармацевтического подразделения. Растворитель PERSTABIL® выпускается во Франции на заводе в городке Таво (Tavaux), имеет хорошее европейское качество и в небольших количествах представлен на российском рынке с 2007 года. Первый завод был построен в 30-е годы прошлого века, с тех пор неоднократно перестраивался и модернизировался. Как я писала выше, именно по тех-нологии SOLVAY было налажено хлорное производство на стерлитамакском «Каустике». В настоящий момент промышленный комплекс в Таво является, по сути, площадкой для внедрения новых технологий компании SOLVAY. Так, несколько лет назад здесь было запущено новое производство эпихлоргидрина по технологии Epicerol®, основанной на переработке глицерина (сопутствующего товара в производстве биодизельного топлива) и соляной кислоты в эпихлоргидрин. Эта, как ее называют, экологичная технология, по сути, является процессом, обратным традиционному хлорному, где при хлорировании пропилена глицерин производился из эпихлоргидрина. Но удивляться нечему, ведь химия, повторюсь еще раз, — это наука превращений.

Завод SPOLCHEMIE, основанный в 1856 году на территории Австро-Венгерской империи, находится на самом западе Чехии, в городке Усти-над-Лабем, всего в нескольких километрах от границы с Германией. На SPOLCHEMIE с 2007 года существуют две цепочки производства эпихлоргидрина, который завод использует для выпуска собственных эпоксидных смол: «прямой», при котором образуется перхлорэтилен, и «обратный», при котором перхлорэтилена не получают. Производство перхлор-этилена было запущено в семидесятые годы прошлого века. Сегодня оно небольшое, до кризиса — не более 10 000 тонн в год, при этом стратегическая цель — постоянное сокращение производства перхлорэтилена за счет перехода на экологичную технологию выпуска эпихлоргидрина.

Третий европейский производитель перхлорэтилена, компания DOW CHEMICAL, на самом деле является первым, прежде всего по месту в мировой химической иерархии. Основанная в США в конце XIX века, компания после Второй мировой войны пришла в Европу, а в 70-е годы XX столетия была организована штаб-квартира в Швейцарии и открыто представительство в Москве. За океаном перхлорэтилен производится с 30-хгодов. В Германии на заводе в городе Штаде — с 1969-го. Производственные мощности — около 100 000 тонн в год. По словам сотрудников компании Dow Deutschland, которой в этом году исполняется 50 лет, — это сочетание американской свободы и немецкой технологической культуры, которое работает, как швейцарские часы. В 1953 году научным центром DOW впервые в мире была разработана и внедрена специальная марка растворителя для химчистки DOWPER® SOLVENT. Сегодня именно этой марке растворителя отдают предпочтение подавляющее большинство европейских потребителей.

Собирая материалы для данной статьи, ее автор переговорила с представителями всех европейских заводов, выпускающих перхлорэтилен, и попросила их прокомментировать ситуацию с перхлорэтиленом для предприятий индустрии химчистки России. Все они оказались едины в оценках текущей ситуации:

- производственные мощности существенно сократились;

- спрос на перхлорэтилен стабилен;

- на рынке наблюдается дефицит материала;

- цены на перхлорэтилен постоянно растут;

- производство перхлорэтилена на указанных заводах будет продолжено;

- введение новых производств в ближайшее время не прогнозируется.

Штеффен Зекер (DOW/ SAFECHEM) и автор статьи.

По моему мнению, наибольший интерес представляет стратегия компаний-производителей по отношению к рынку химчистки вообще и рынку российской хим-чистки в частности. Комментарии представителей производителей по этому вопросу позволю себе привести фактически дословно.

Директор московского представительства компании SOLVAY Вениамин Давидович Альперн рассказал, что в настоящий момент у компании нет специальной стратегии по перхлор-этилену для российского рынка. Производимый в Таво материал в качестве полупродукта для нужд собственного производства не используется. Существенная его часть поставляется по одному крупному контракту в качестве сырья для производства хладонов, остающийся материал идет на традиционные европейские рынки, включая, естественно, химчистку.

Руководитель отдела хлорных производных компании SPOLCHEMIE Ян Панцнер (Jan Panzner) подчеркнул, что «долгосрочной стратегией компании является удовлетворение имеющегося спроса, который в основным сфокусирован на рынке химической чистки». От себя добавлю, что компания действительно выполняет все имеющиеся обязательства, при этом большая часть ее клиентов расположена в самой Чехии и прилегающих странах. Развивать новые географические рынки, например такие емкие, как российский, для SPOLCHEMIE затруднительно, особенно в кризис, так как стратегия компании направлена на сокращение объемов именно той производственной цепочки, где вырабатывается перхлорэтилен.

Ян Панцнер (SPOLCHEMIE, Чехия) и Ирина Романова.

Штеффен Зекер (Steffen Saecker), управляющий директор компании SAFECHEM, до-черней компании DOW, специализирующейся на поставках и обслуживании хлорорганических растворителей, сказал о стратегии Dow/SAFECHEM по отношению к перхлорэтилену следующее: «На протяжении многих десятилетий предприятия химчистки отдают предпочтение перхлорэтилену. Около 65% перхлорэтилена, при-меняемого в качестве растворителя, используется в индустрии химической чистки одежды. Компания Dow подтверждает свою полную приверженность этой важной ин-дустрии и системно инвестирует в постоянное усовершенствование процесса безопасного и экологически рационального использования перхлорэтилена в индустрии химчистки, помогая нашим заказчикам контролировать риски, существующие при использовании этого отличного растворителя». От себя добавлю три аспекта, которые, я надеюсь, помогут химчисткам ответить на вопрос, содержащийся в заглавии статьи. Первое: компания DOW ориентирована на конечных потребителей, обслуживаемых через мощные дистрибьюторские сети. Второе: компания DOW выступает против поставок своего материала (перхлорэтилена) в химическую индустрию в качестве сырья, например, для производства хладонов. И, наконец, третье: компания DOW абсолютно очевидно рассматривает российский рынок химической чистки в качестве приоритетного, тем более что, по всем имеющимся данным, растворителем Dowper в России, как и во всей Европе, уже на протяжении многих лет пользуется абсолютное большинство предприятий химической чистки.

Хочется верить, что с нами всегда будет старый добрый перхлор — «волшебный» растворитель, прекрасный долгожитель, слуга и рабочая лошадь, более 50 лет работающая на индустрию химической чистки.

Ирина Романова